|

4000156919 |

来源:本站 作者:匿名 发布:2023/2/27 浏览次数:2305

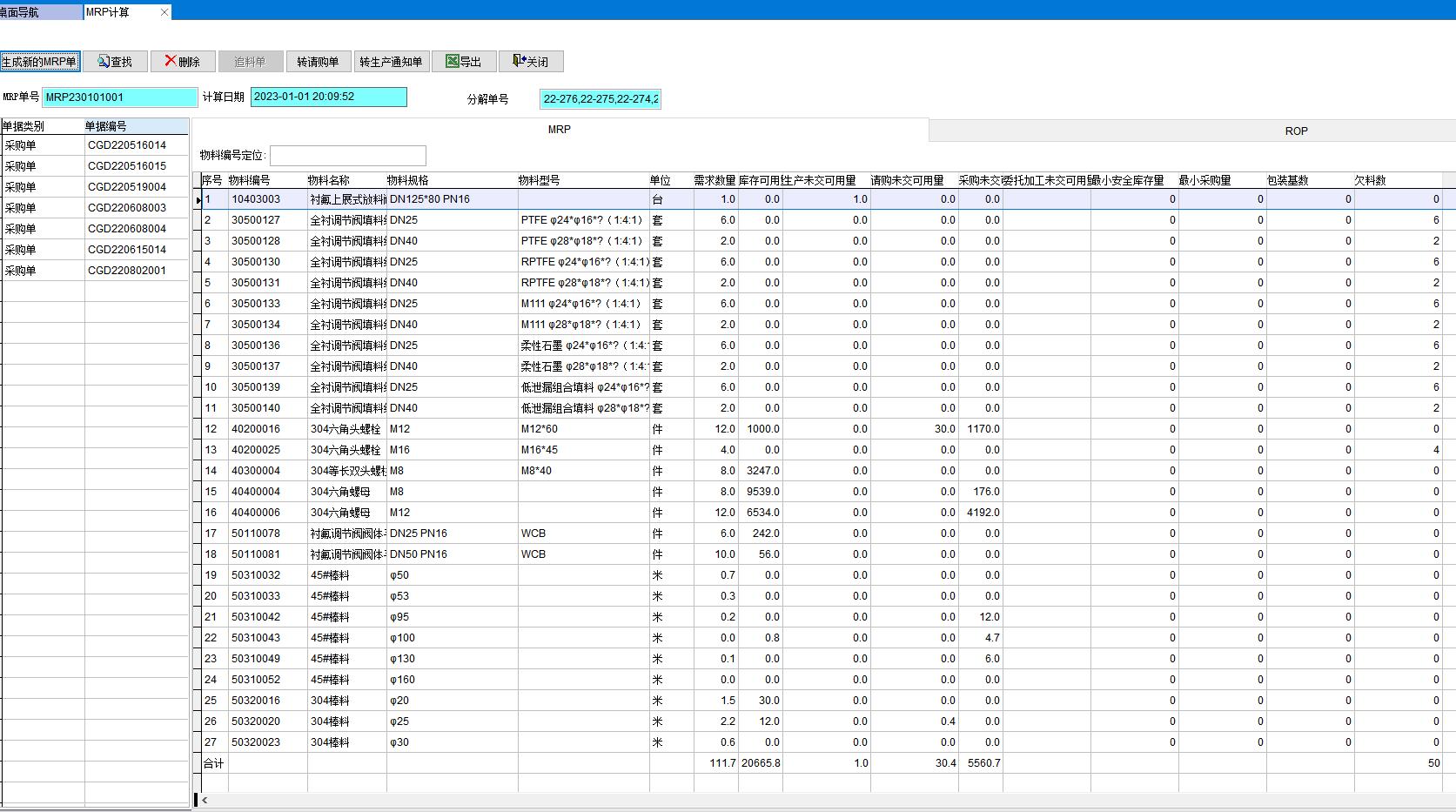

ERP系统中,MRP计算的核心功能是,计算净需求:

首先,是计算出独立需求的净需求

其次,根据独立需求、依据BOM关系计算出相关需求的净需求

其三,计算相关需求时,考虑多种多样的物料约束关系

MRP在计算独立需求净需求、相关需求净需求时,是LOT-LOT(批对批)、BOM关系、前置期的总量平衡。

MRP净需求计算时的约束条件:

1、订单BOM和BOM变更追踪

MRP时,可以追踪特殊的BOM及BOM的变更。比如,这个订单的BOM是特殊的(仅此一次)且成品编号不变。这个是订单BOM的净需求计算。

MRP时,还可以记录BOM的变更状态。由于在定制设备的制造场景,BOM是多次下达且变更频繁。每次MRP时,可以记录BOM下多次达(相当于变更)和变更,实现设计过程的追踪和用料、用量的变化。

2、批量分拆和合并

批量分拆和合并:可以实现装配段、加工段多个工序段、不同经济批量的分拆和合并。比如,装配段分拆、零件段合并。零件段的合并,按照各个工序段的经济批量合并,并考虑一定的合并周期。

3、最小包装量/最小起订量

在外购时,供应商一般会规定一个最小的包装量和起订量。不是计算出来的需求一个就是采购一个,可以对需求量进行圆整为最小包装量、最小起订量等参数。

4、参数化多级损耗控制

由于BOM是多层级的,半成品在生产过程中因为工艺过程不同,每个工序段的生产损耗会不同,且损耗率是与生产批量大小有关。

可以根据不同的工序段,设置不同的工序损耗率。不同工序段的损耗率,可以累计计算,并根据生产订单量的大小,自动圆整。比如,生产订单量1000时,损耗率是千分之五。当生产订单量3000时,损耗率是千分之三。

5、补库和优先级

可以根据预先设置的补库点(ROP)和安全库存点(S.S.),自动产生生产订单,而且对生产订单的优先级进行设置。如,安全库存点以下的生产,设置优先级最高,而正常补库点以下、安全库存点以上的生产任务,优先级正常。在排程时,优先级正常的生产任务,可以见缝插针排程,填空式地均衡产能。

6、齐套计算和替代

MRP时,可以根据生产前置期、采购前置期和订单需求,计算出生产订单的齐套日期。而且在齐套计算时,考虑生产订单所需要的物料替代。物料替代时,可以考虑单料替代、组料替代(建议简化),也可以考虑全量替代和非全量替代,以提高齐套性。

7、批次和成套

独立需求与相关需求之间,实现批次-批次的对应计算。即,批次的相关需求与特殊批次的独立需求对应。

相关需求计算时,可以考虑物料之间的成套关系。如,A供应商使用的A11,必须与A供应商的A12料配套使用。则计算相关需求的平衡时,虽然有B12料存在,但是还是欠料,欠料量是A12的欠料量。

8、交期承诺

在装配类的制造场景中,MRP还有一个超级功能,实现交期承诺!即,订单承诺交期=齐套日期+缓冲周期。

更加关键的是,MRP进行交期承诺时,还可以进行物料的预分、预占、预留,确保已经承诺的订单物料不被挪用、抢用,确保承诺交期的达成。

上一个文章:什么是BOM

下一个文章:优化ERP的3个方向