|

4000156919 |

来源:本站 作者:匿名 发布:2023/1/3 浏览次数:1416

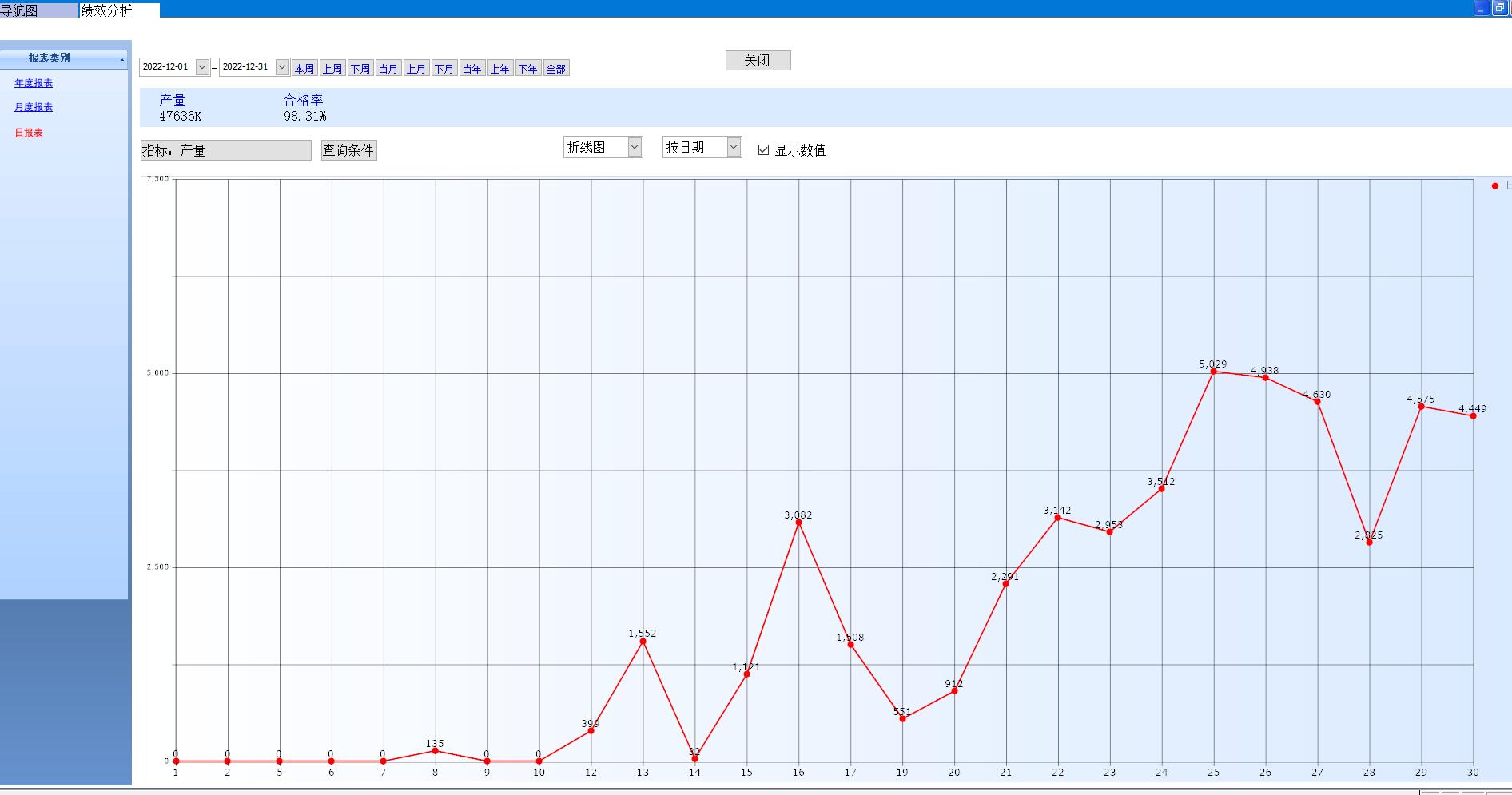

xx电子科技有限公司成立于2020年10月23日, 公司是一家专业研发、生产二三极管的半导体企业。截止到2022年智能设备总投入资金3006.5万元

现有自动化生产线12条,员工200多人,年产二三极管20亿只,年销售额1亿元。

投入生产设备为81台,其中数控设备67台,占车间全部设备比重82.7%

设备数字化

所有67台数字化设备都配有工控机、RS485端口、以太网端口,可连互联网,可以实现PLC控制。

研发数字化

研发设计工具普及率100%

新产品开发使用CAD、ProE、PDM等软件,与ERP系统、MES系统、手机端实现无缝对接,实现从研发到生产全数字化、网络化、可视化管理,部门之间协同办公效果提升显著。

软件应用情况

软件总体框架图

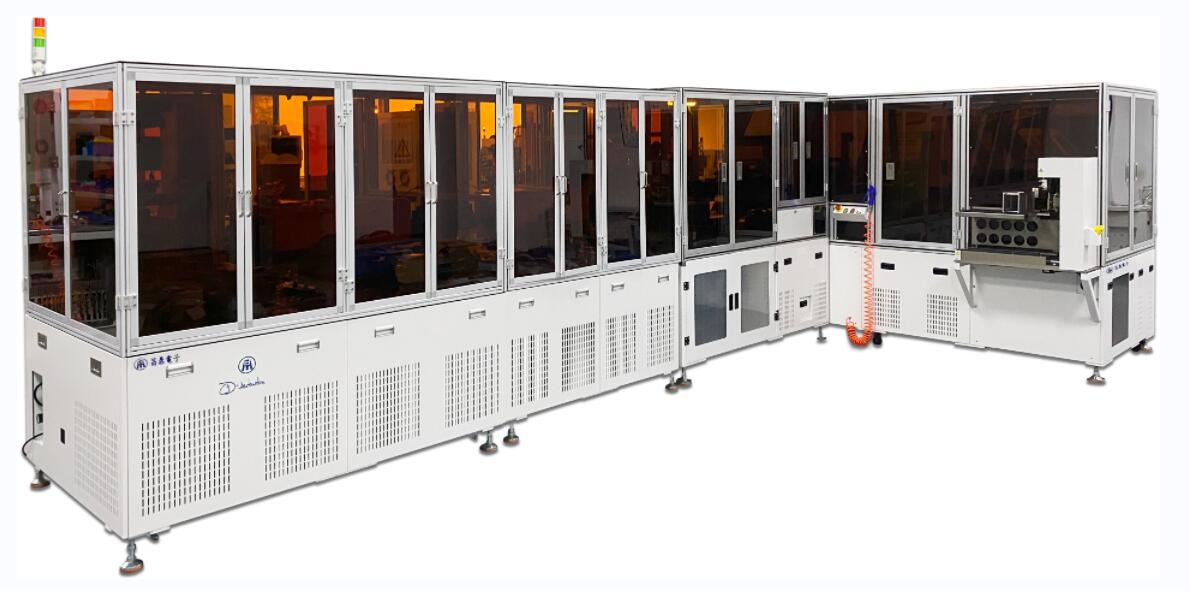

下面讲解几个智能化应用的案例。这是我们的12米长的真空链式焊接炉,这台设备的关键参数是温度,我们将温度参数通过云端传递到手机端,方便相关人员实时了解设备运行情况

这是我们通过手机端可以实时查看所有数字化设备运行参数,方便我们管理人员随时了解车间设备情况

我们每隔10分钟会采集一次数据,比如这台12米的真空链式焊接炉我们会采集不同位置的温度,我们还可以在手机端设置温度的上下限,当温度接近临界点时在手机端预警。

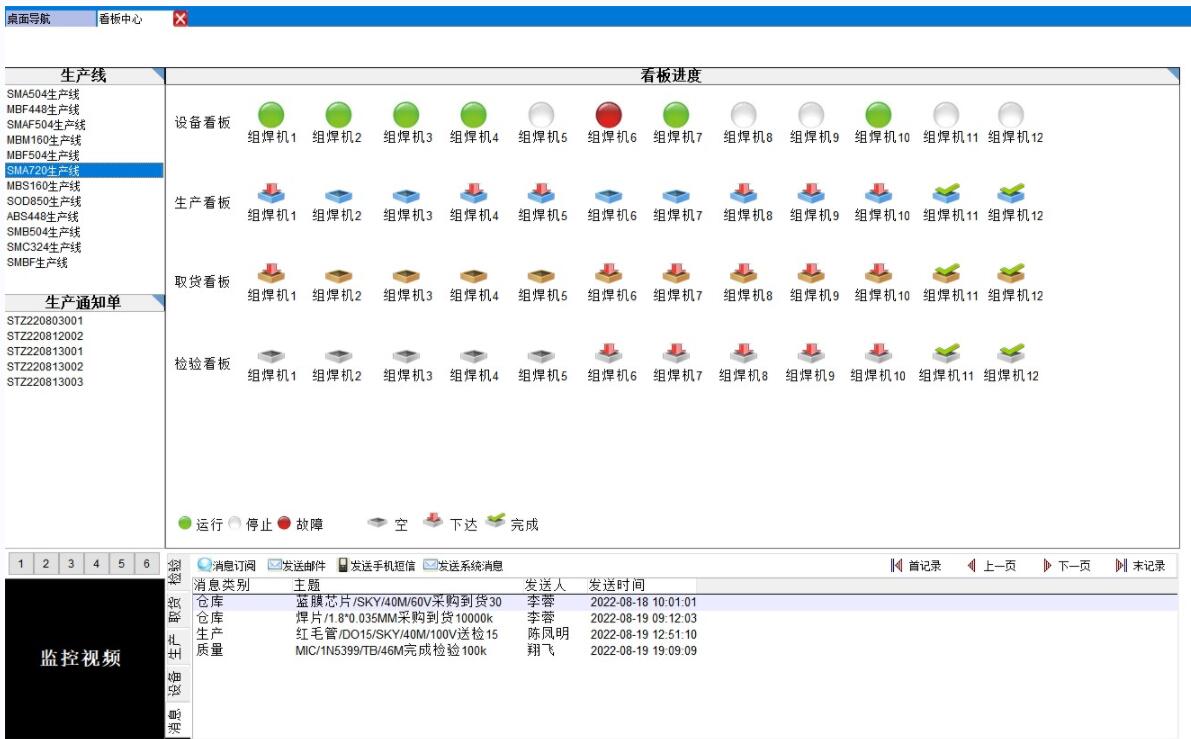

这是我们在PC端的MES系统中看到的设备实时状况,这个设备看板图实现了ERP系统、MES系统、监控视频、手机设备巡检等多系统多设备的互联互通,也就是组建属于我们公司的小型物联网

第二个案例是设备故障记录的数据采集,我们车间的生产设备比较多,与传统的电子行业不同,我们主要是依赖设备进行生产,由于设备自动化程度高,因此设备发生故障会严重影响生产进度。

在实施前,设备发生故障往往需要等待几个小时,等专业人员到现场后才能解决。

实施后专业人员可以马上在手机端看到故障记录,根据故障代码指导现场人员排除故障。

实施后,80%的设备故障都通过远程指导就解决了,使故障平均停机时间从原来的4小时缩减到30分钟,下降了80%。

第三个案例是设备巡检系统。

前面我们是在设备发生故障后的处理,这里使用巡检系统是为了通过设备巡检,能提前发现设备的隐患

在实施前,我们巡检都是用手工记录的

在实施后,巡检人员只需扫设备上的二维码,然后填写巡检记录并提交就可以了。极大方便了管理人员的监督和相关人员查询巡检记录。

使用手机巡检还能防止漏检错检。

实施后使每月设备故障次数从平均8次/月下降到6次/月,下降25%。

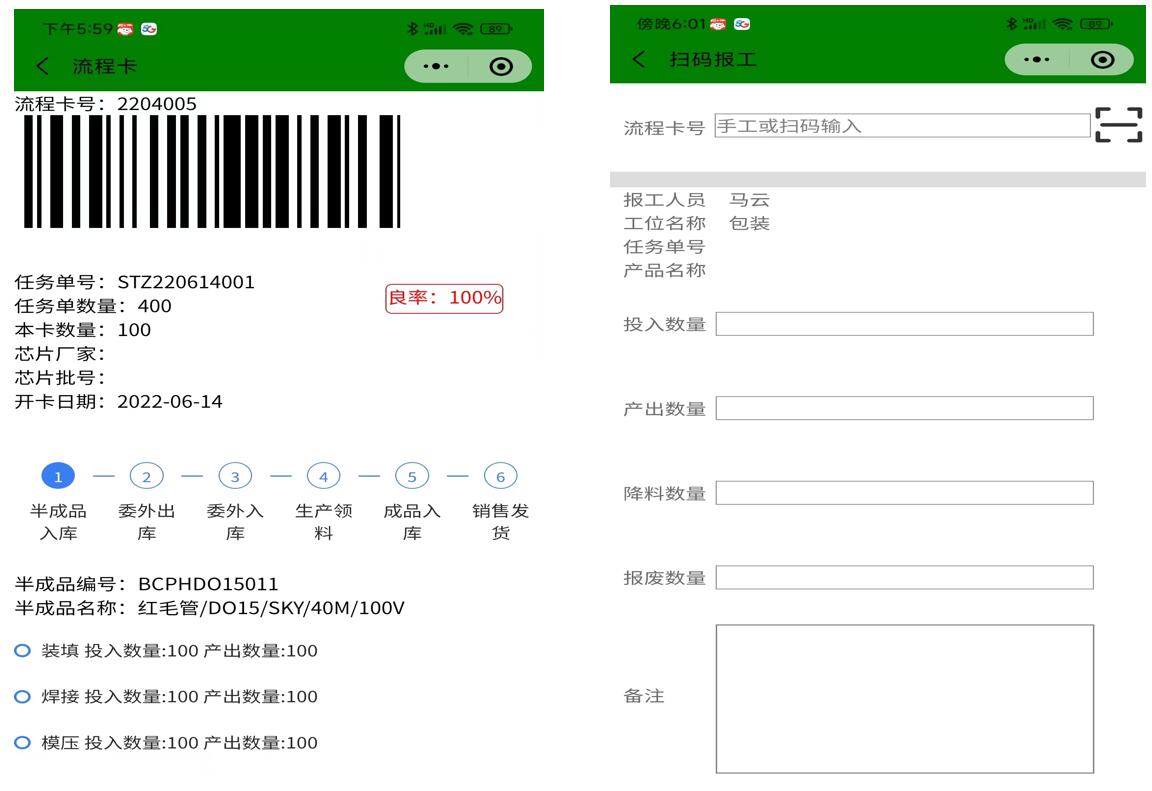

第四个案例是使用手机进行工序扫码

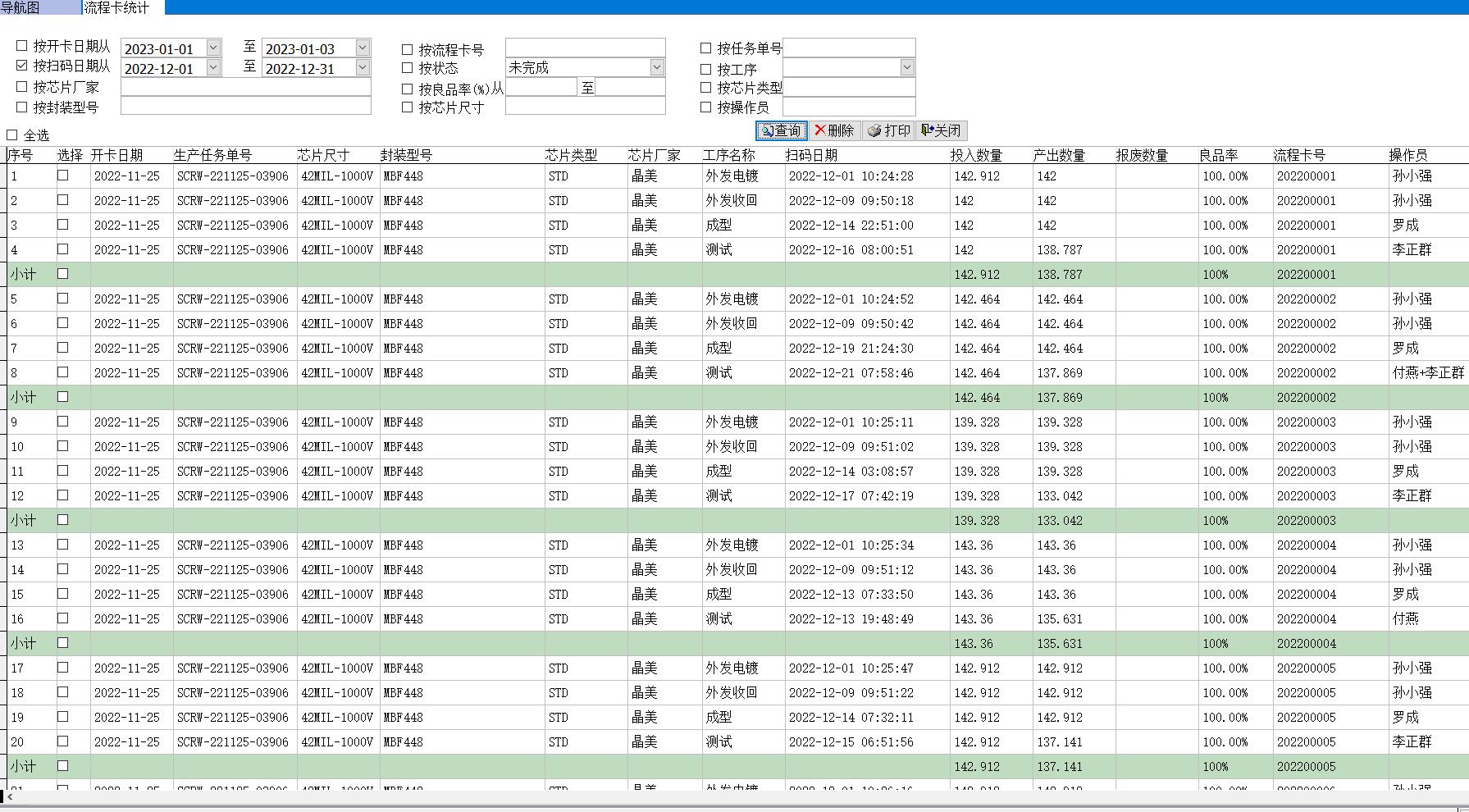

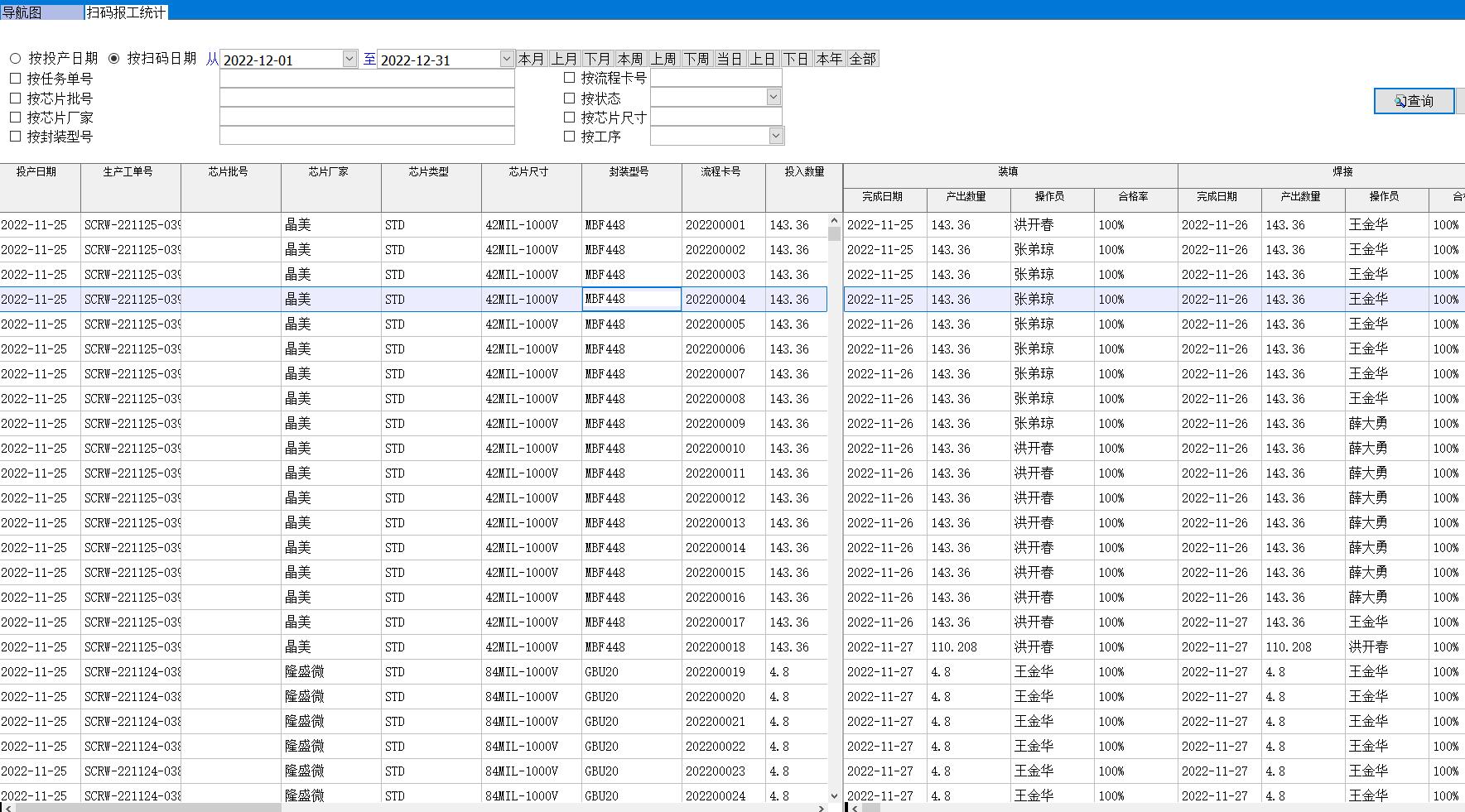

我们的生产流程是,先下达生产任务单,然后开流程卡,每张流程卡都有一维码,流程卡随产品一起流动,员工扫流程卡完成每道工序,仓库扫流程卡完成出入库

右边图是扫流程卡完成工序报工,左边图是扫码后的结果

实施前,员工都是在流程卡上手填记录,工作效率低而且容易出错。

实施后,工作效率大幅提升,尤其是做各种统计

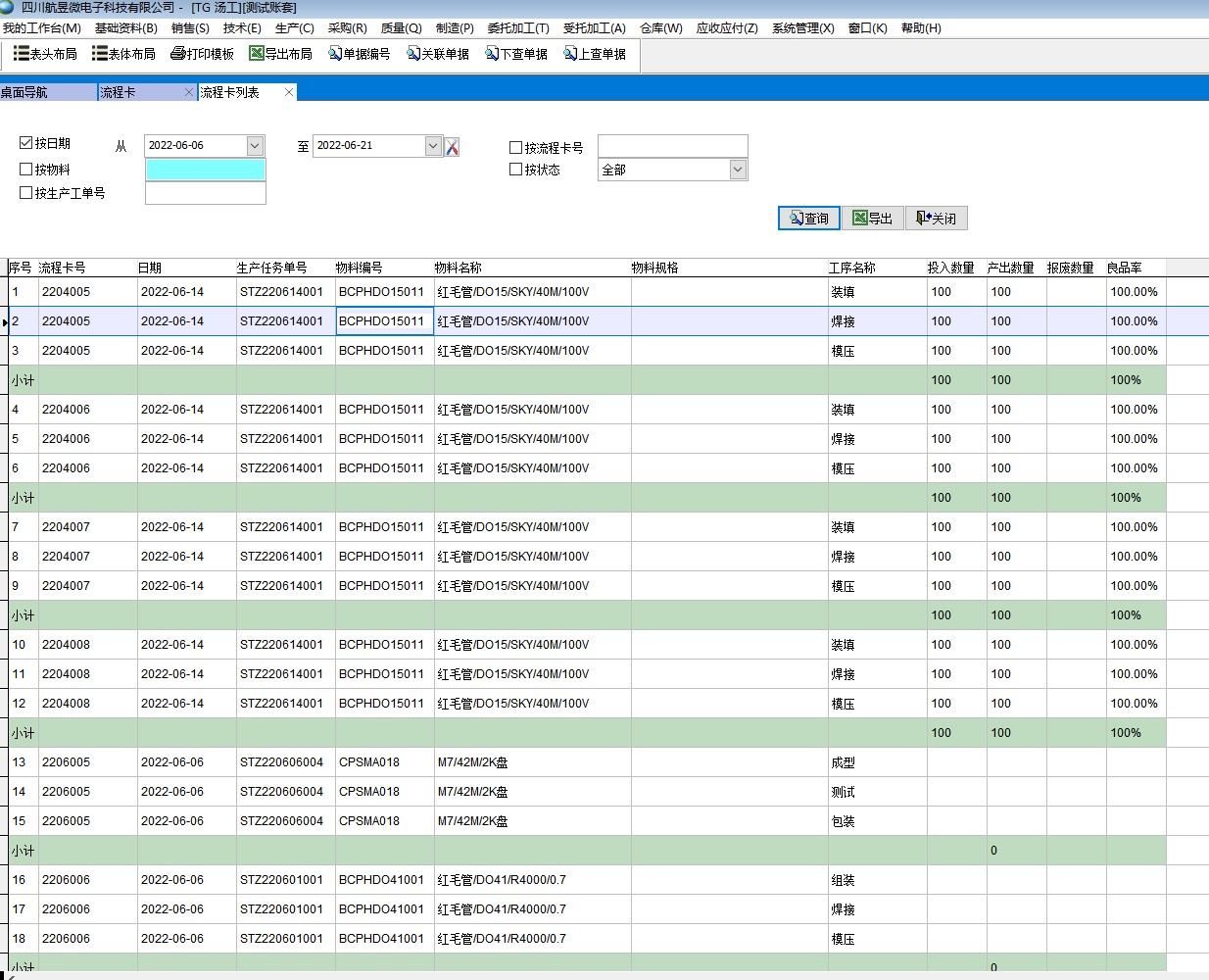

这是在MES系统中显示的员工扫码报工的结果

车间现场照片

上一个文章:智能制造应用专题讲座一

下一个文章:工业智能传感器应用前景